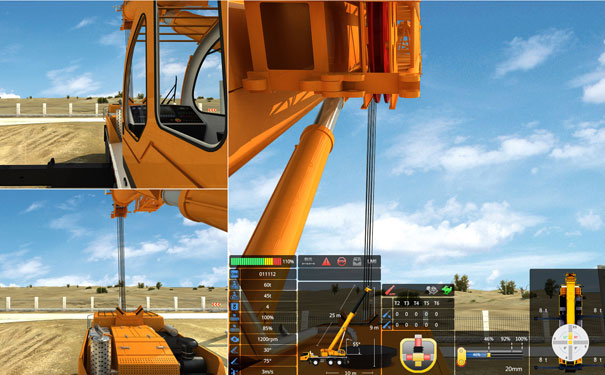

石油钻机仿真模拟实训平台是一款虚实结合的半实物钻机仿真培训装置,采用集成控制与虚拟现实技术,并结合钻井装备的工作方式,开发出主、副司钻一体化座椅及虚拟仿真实训软件,实现钻机所有关键设备的集中控制与监视,从集成化操作座椅上发出的控制指令,能够驱动与实物钻机等尺寸同功能的虚拟样机执行相关动作,石油钻机虚拟仿真软件的运行状态信息和操作信息与实物钻机完全一致,通过该操作系统使操作者能体验到与操作实体钻机等同的真实感受,有助于操作者快速地熟悉和掌握钻机设备的操作要领,是一种全新、安全和高效的石油钻机操作培训系统。

1. 石油钻机仿真模拟实训平台组成

石油钻机仿真模拟实训平台由集成司钻子系统、集成控制子系统和三维虚拟仿真子系统3部分构成。

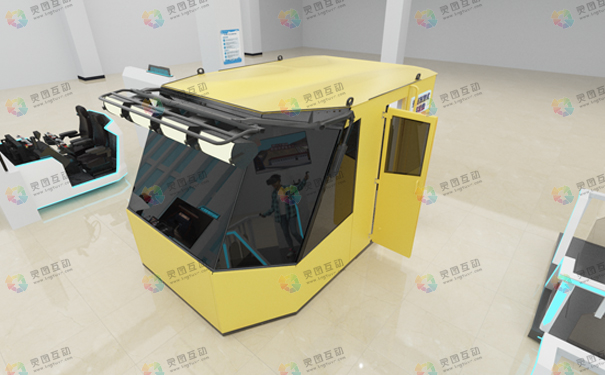

1.1 集成司钻子系统

集成司钻子系统由主司钻、副司钻、公共操作台、主司钻双屏显示单元和副司钻双屏显示单元构成。主副司钻可以完成绞车、转盘、钻井泵、顶驱、猫头、管柱处理设备、铁钻工、动力猫道和井架工等设备的模拟操控;公共操作台用于安装主副司钻均需要的操控设备,比如雨刮器、麦克风和电话机等;主副司钻显示单元用于显示与操作设备相关的参数设置画面、设备状态信号、仪表信号及工业监视信号等。主、副司钻可以相互切换,互为备用。

1.2 集成控制子系统

集成控制子系统由服务器、PLC控制站和控制软件等构成。PLC控制站、服务器和控制软件实现了各个设备的控制、设备间的逻辑互锁保护、智能防碰及硬件故障诊断等功能。

集成控制子系统是钻机模拟仿真培训装置的控制中枢,是连接集成司钻子系统和三维虚拟仿真子系统的纽带。集成控制子系统负责接收集成司钻子系统发送来的各种控制指令,人机界面设定的各种限值和参数设定等通过子系统间的接口把控制指令送达三维虚拟仿真子系统,驱动对应的三维数字样机执行相应的动作。各个执行机构把对应的动作反馈,传感器信号通过上行接口反馈回中央控制器,并存储及送人机界面显示。

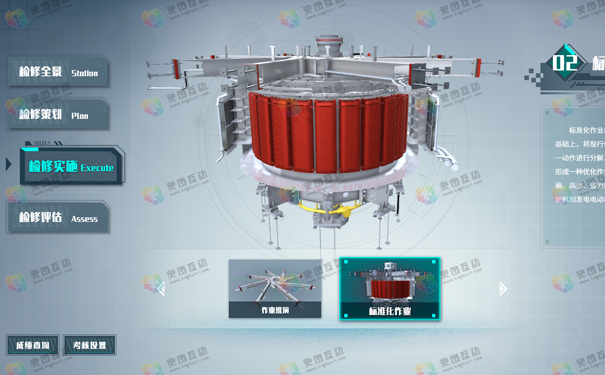

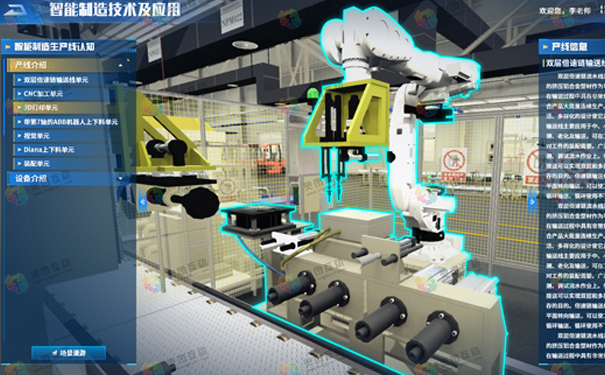

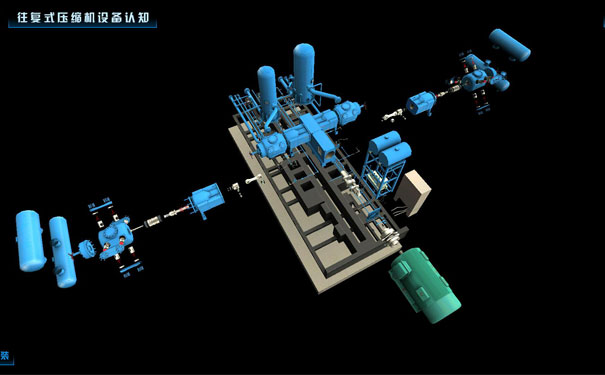

1.3 三维虚拟仿真子系统

三维虚拟仿真子系统由三维数字样机、三维仿真程序、数据接口程序、图形工作站和拼接显示单元等构成。三维数字样机采用三维设计软件建模,然后导入三维虚拟仿真子系统运行。三维仿真程序负责接收上位机送来的控制指令,转换为三维虚拟仿真子系统可执行的指令,驱动三维数字样机对应单元部件运动,实现整套的系统控制。数据接口程序负责实现集成控制子系统和三维虚拟仿真子系统数据接口的接收和转换。图形工作站用于复杂三维模型的实时三维渲染运行。拼接显示单元由多个等离子拼接屏组成,实现三维动态画面的实时展示,给操作者以逼真的视觉感受。

2. 石油钻机仿真模拟实训平台功能

石油钻机仿真模拟实训平台作为一套高度集成、主副双司钻控制模式的钻机模拟培训装置,主要功能主要包括模拟培训、引导用户、产品展示及辅助验证等4大模块。

2.1 模拟培训

石油钻机仿真模拟实训平台的模拟培训功能可模拟操作管柱处理系统、绞车、钻井泵、转盘和顶驱等设备,熟悉各设备的操作流程、动作执行、功能及互锁保护等。

2.2 引导用户

石油钻机仿真模拟实训平台采用高度集成和主副双司钻操作的设计方案,立足于前瞻性设计,以改善司钻操作模式为出发点,具有自动化、集成化和智能化特点,令其引导用户体验公司未来产品的司钻操作理念,并及时收集反馈意见,以便于产品升级换代。

2.3 产品展示

以传统三维动画和虚拟漫游等形式展示公司产品,实现公司产品的宣传和推广。

2.4 辅助验证

大多数钻机模拟培训操作系统都只是用于模拟培训,而石油钻机仿真模拟实训平台还能用于辅助验证电气控制设计,用于验证控制方案的可行性及程序算法的优化,避免产品样机调试过程存在的安全因素及费用问题。

3. 石油钻机仿真模拟实训平台设计

3.1 石油钻机仿真模拟实训平台的双司钻设计

石油钻机仿真模拟实训平台的双司钻系统主要由主司钻、副司钻和公共操作台组成。

石油钻机仿真模拟实训平台的双司钻改变了原有司钻的布局模式,改正了原司钻多个配套子系统相互独立及配置重复的缺点,实现了控制高度集成,优化了控制界面,降低了成本。所有钻井设备集中控制,实现了软件和硬件设备的高度集成。传统的物理硬件和控制元件全集成到一体化座椅上;传统仪表、工业监视和设备参数设定全集成到前端2个显示屏上,从而优化了控制界面,降低了成本,提高了舒适性。

3.2 石油钻机仿真模拟实训平台的硬件系统设计

石油钻机仿真模拟实训平台的硬件系统包括等离子拼接显示屏、图像处理器、图形工作站、主副司钻监控屏、CCTV屏、交换机、主副司钻控制站、智能控制站、主副司钻操控座椅、音频单元、视频单元和多个通信网络。

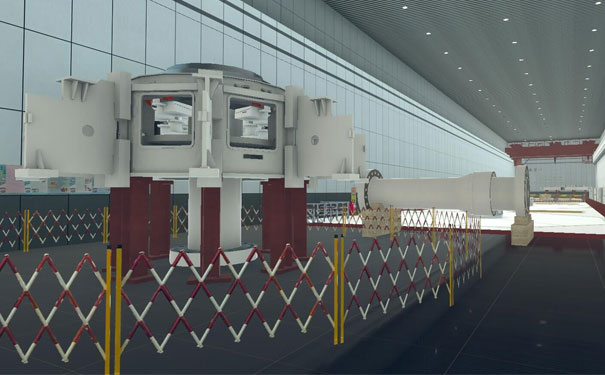

(1)等离子拼接显示屏

等离子拼接显示屏由多块等离子显示单屏拼接而成,下方的显示屏用于模拟实际的司钻前方视野,显示对应的钻台面画面,可以观测到井口、绞车和转盘等钻台面设备的工作状态;上方的倾斜显示屏用于模拟司钻的仰视视野,显示对应的二层台画面,可以观测到二层台、顶驱和游动系统等设备的工作状态。

(2)图像处理器

图像处理器用于多通道DVI信号的拼接显示处理,提供多用户操作和管理模式,可以实现多个画面的开窗和重叠显示。

(3)图形工作站

图形工作站用于运行系统的总控制程序及三维虚拟仿真画面和程序,实现系统的控制逻辑保护,完成上位机和下位机的通信。

(4)主副司钻监控屏及CCTV屏

主副司钻监控屏及CCTV屏用于显示对应主副司钻的人机界面画面、状态指示、故障报警、状态参数和CCTV画面等。主交换机是整个网络交换的中枢,通过主交换机把各个网络单元部件有机地整合成一个局域网,实现各个单元的相互通信。

(5)主副司钻控制站

主副司钻控制站运行主副司钻对应的控制程序,分别用于采集对应主副司钻操控座椅发出的控制指令,通过以太网把指令发送给智能控制站,经过智能控制站的判断发送控制指令至系统图形工作站,利用三维仿真程序驱动三维画面完成对应设备动作。

(6)主副司钻操控座椅

主副司钻操控座椅是整个系统的指令发出单元,是所有钻井设备控制中心,模拟钻机的实际操控,与实体钻机的操控完全一致。

(7)音频单元与视频单元

音频单元与视频单元代表外接的音频信号和视频信号,可以实时送入系统显示,可以是影像视频画面,也可以是摄像头监控画面。

(8)多个通信网络

防火墙、远程网络单元和远程办公室单元构建了远程操控网络。防火墙保证接入外网的安全性;远程网络单元代表无线3G网络、卫星网络或者有线Internet网络链路;远程办公室单元代表远程终端,可实现远程可视化操控。

3.3 石油钻机仿真模拟实训平台的软件系统设计

石油钻机仿真模拟实训平台的软件系统的设计结合先进的虚拟现实技术和工业自动化技术,综合利用计算机图形学、计算机仿真、计算机网络、PLC电气控制和工业人机界面等技术,同时以“视景-控制-数据”为系统架构模式,使系统架构先进、统一、功能层次分明、易于扩展。

集成控制程序与三维虚拟仿真程序之间需要完成数据双向通信,因此三维虚拟仿真子系统又分为数据接口部分与三维仿真部分。数据接口部分采用标准的工业通信技术OPC(OLEforProcessControl),向下用Ethernet完成与控制子系统的通信,向上通过数据接口程序(使用VisualStudio2008开发平台,采用C#计算机语言开发)完成与三维仿真程序的通信。三维仿真数字样机采用3dsMAX建模,并在3dsMAX中进行优化及渲染,最后在三维仿真软件中完成三维仿真。

借助石油钻机仿真模拟实训平台用户可以多角度地了解产品,并且可以模拟操作各种设备,从而使用户深刻地理解设备的各种性能与操作技巧。