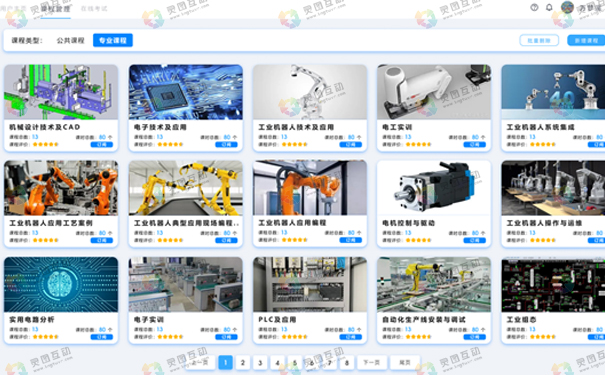

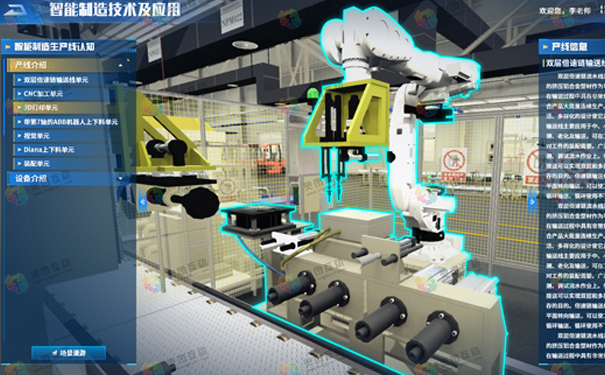

随着“工业4.0”概念的提出,世界各国都在大力推进智能制造,制造业的模式正在逐渐向着智能化方向进行转变。在智能制造生产线投入使用之前,操作人员需要到现场进行设备调试,但是现场调试存在成本高、周期长、风险大等问题。通过物理的控制器对生产线的3D虚拟被控对象模型进行调试,可以让人们直观的看到整个系统的运行情况,在无风险的情况下调试设备,及时发现系统设计缺陷并进行修改和优化。虚实融合的虚拟调试系统大大提高了智能制造生产线调试的效率。

1. 虚拟调试在智能制造生产线上的应用优势

1.1 节省现场调试时间和成本

在虚拟调试技术的支持之下,只需要在智能制造生产线配备一些工控设备的控制器,再使用3D仿真软件搭建工厂制造模型,在办公室就能对机器人程序及PLC逻辑进行检查。

1.2 提高工作质量

在智能制造生产线上使用虚拟调试系统,改善了工程师的工作环境,工程师不需要频繁的出差调试,同一个团队可以处理所有任务,不存在任务交接问题,同时所有可能的检查在启动前即可完成。

1.3 降低调试风险

在现场调试机器人等设备的时候,操作不慎就会发生意外,而使用虚拟的数字模型进行调试不存在风险问题。

1.4 验证设备的可行性

设计者能够在虚拟环境下对控制设备进行测试,测试的过程中可以及早发现错误,然后及时对程序进行改进。

1.5 发现产品设计的缺陷

在项目开始的早期就能遇见未来的挑战,然后制定可靠的方案进行生产制造。

2. 智能制造生产线虚拟调试系统总体框架

面向智能制造生产线的虚拟调试系统软件的总体框架包括采集层、存储层、表示层、交互层和仿真层。其中采集层、存储层、表示层和交互层 属于所要开发的交互控制软件,仿真层为仿真软件中所要设计的虚拟环境。

2.1 采集层

使PC 端软件与所支持的PLC、机器人控制器及数控系统进行通讯,然后采集设备的数据。采集的数据一方面写入存储层到数据库中,另一方面提供表示层进行数据显示。同时,也读取存储层中虚拟设备数据,然后写入物理设备完成交互。

2.2 存储层

利用数据库来缓存物理设备数据和虚拟设备数据,采集层和仿真层只需从存储层获取所需数据,避免了虚实信号的直接交互,降低了程序设计的复杂度。

2.3 表示层

通过UI控件设计设备所需界面,能够发送连接物理设备请求、显示物理设备和虚拟设备数据、配置虚拟交互的信号及记录运行日志。

2.4 交互层

虚拟调试系统的交互层读取存储层中的物理设备数据并写入仿真层,同时也读取仿真层仿真软件中的虚拟设备数据并写入存储层,完成虚实信号的交互操作。

2.5 仿真层

虚拟调试系统的仿真层是通过交互层提供的物理设备数据驱动虚拟机器人、机床等被控对象模型来完成任务,同时虚拟设备信号也从交互层读取,最终写入物理设备中。

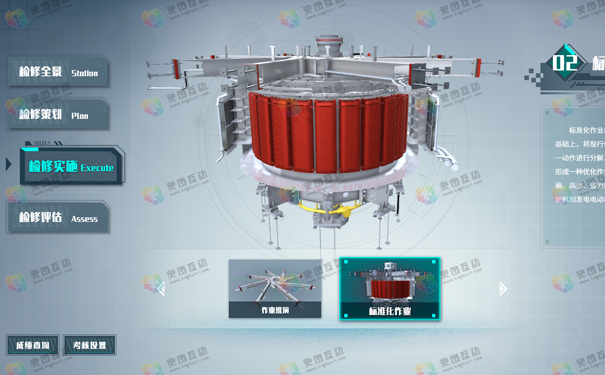

3. 面向智能制造生产线的虚拟调试系统功能

3.1 集成通讯功能

集成通讯网络是虚拟调试系统中工控设备与PC机之间信息传递的纽带,为整个生产线平稳运行提供了保障。采用工业以太网进行集成通讯,工业以太网是当前运用最普遍的局域网技术,不仅具有开放性、低成本以及广泛的软硬件支持等,而且能够突破现场总线通信距离和速率的限制。

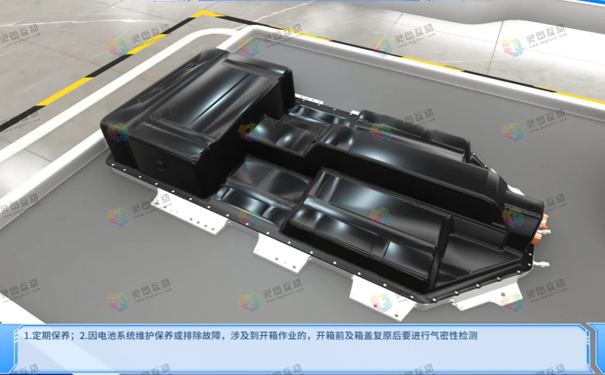

3.2 数据采集功能

虚拟调试系统的数据采集功能是虚拟调试系统中最基本的一项功能。通过设备厂商提供的应用编程接口开发设备驱动从而实现PC与工控设备的连接和数据交互。如果存在多台设备的数据采集,采用线程池来进行多任务并发处理。如果存在新增设备,将PC端设备采集模块进行插件化开发,提高程序的可扩展性。

3.3 信号配置功能

为了方便技术人员进行虚拟调试,PC端交互控制软件需要具有可视化界面,在界面上就能对物理信号及虚拟信号进行添加和更改。同时,考虑到新增设备并及设备类型的不同,将设备界面插件化开发,这样可以根据设备的不同功能需求单独设计界面,并提高程序的可扩展性。

3.4 虚实信号交互功能

PC端交互控制软件界面上信号配置完成后,将物理信号与虚拟信号进行交互。信号数据序列化后统一缓存数据库中,物理设备和虚拟设备都从数据库中获取输入信号。既能保证信号交互的实时性,又能实现物理设备与虚拟设备读写信号的分离。

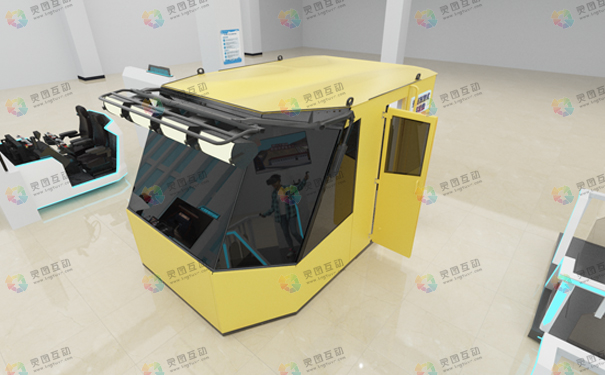

3.5 虚拟仿真功能

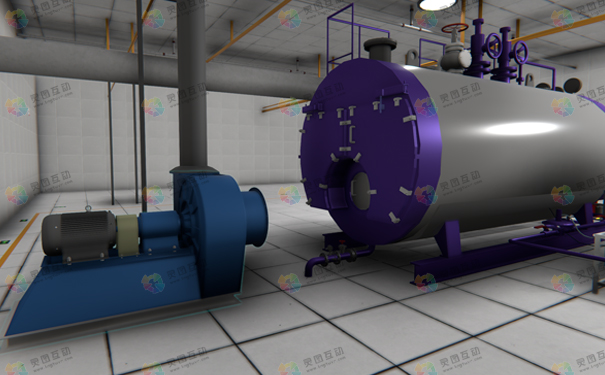

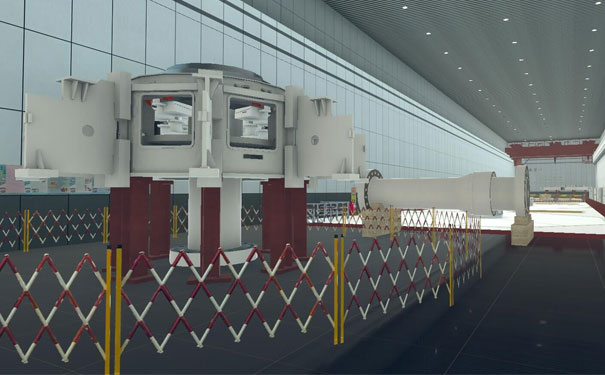

为了模拟现场的生产线环境,在虚拟仿真软件中搭建相应的虚拟工作站,虚拟模型根据物理设备传输的信号来运行,一方面能够规避设备意外碰撞带来的损失和风险,另一方面能够清晰的看到设备运行的过程,验证程序的逻辑。