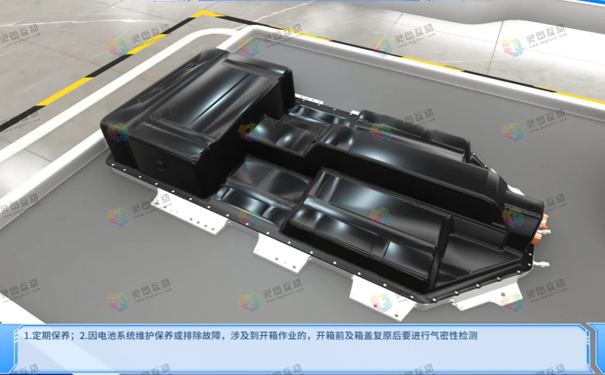

虚拟维修训练系统依托推土机变速箱的 CAD模型数据和现代维修理论,利用先进的计算机技术和虚拟现实技术,构建一个可用于推土机变速箱组成结构与工作原理演示、维修拆装训练和日常保养训练的三维虚拟维修综合教学系统。可有效弥补传统训练由于受到训练条件和机械数量的限制,导致训练效率难以得到保证的问题。可快速提高维修人员的维修水平。

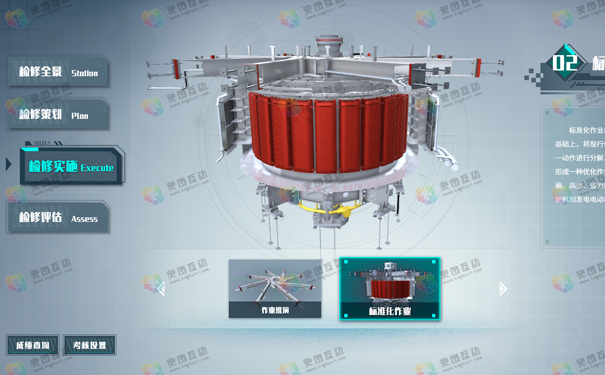

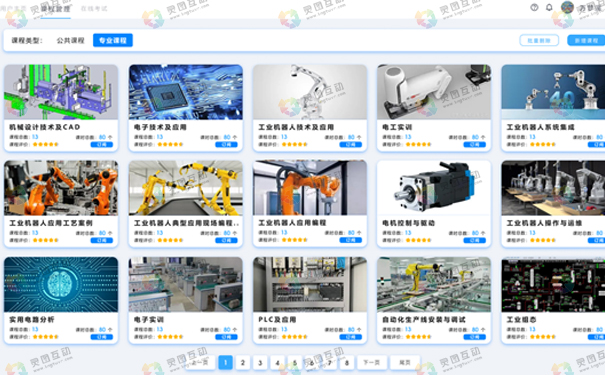

1. 虚拟维修训练系统功能

虚拟维修训练系统的使用对象是对3D部件及虚拟维修训练系统较少有使用经验的初学者,所以虚拟维修训练系统需要满足直观、正确、方便等条件。所以对系统的功能需求主要为以下几个方面:

(1)接受训练人员通过推土机变速箱结构维修可视化的展示训练熟悉变速箱的结构组成;

(2)通过推机变速箱工作原理演示的学习,熟悉推土机变速箱的工作原理;

(3)通过对推土机变速箱故障排除和拆装训练,掌握推土机变速箱的拆装技能和常见故障的排除方法;

(4)通过在虚拟环境中的保养训练,掌握推土机变速箱的日常保养工作。

2. 虚拟维修训练系统架构

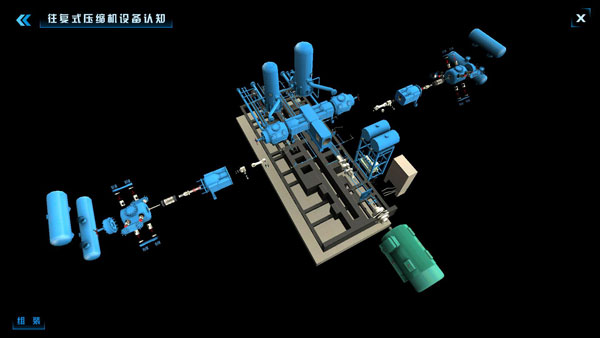

虚拟维修训练系统主要由系统界面数据库模块、虚拟推土机变速箱建模与虚拟维修仿真训练模块组成。

(1)数据库模块用于存储 3D模型和各种性能参数常见故障及排除方法列表,用 SQL建立。

(2)虚拟变速箱建模模块通过三维建模软件AutoCAD和3DS MAX 建立变速箱三维模型。

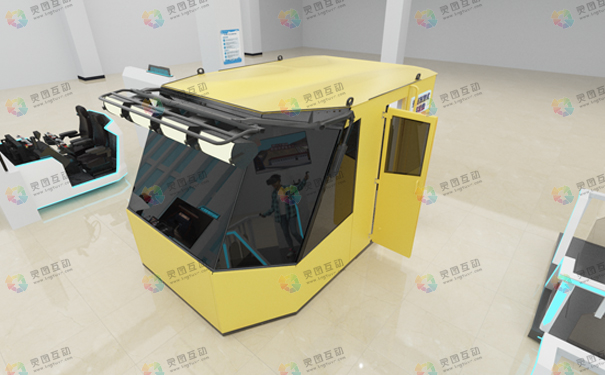

(3)虚拟维修仿真训练模块通过虚拟仿真平台使用户沉浸在虚维修训练系统实现推土机变速箱组成结构与工作原理演示、维修拆装训练和日常保养训练等功能。同时通过相关插件实现人机交互功能。

3. 虚拟维修训练系统开发

3.1 三维建模

建立对象的三维模型是进行虚拟现实的基础。模型的好坏将直接影响整个虚拟现实系统的质量。为了能快速并且高质量地建立变速箱模型,本系统在建模过程中,对于形状规则的零部件选用 AutoCAD 快速构建,然后再导入至3DS MAX中;对于形状不规则或是曲面较多的零部件(如离合器罩)则直接采用3DS MAX来建模。建立好三维模型后,在3DS MAX 中对其进行材质理灯光等的处理。同时在模型建立过程中应在保证模型外形特征的前提下,尽可能减少面片的数量,提高虚拟场景渲染的速度。

3.2 仿真模块的实现

3.2.1 工作原理演示

建立工作原理演示的目的是介绍变速箱的作用、结构组成、挡位及换挡方法、使用注意事项等。通过该模块,让受训者对变速箱内部工作过程有一个直观形象的理解。

分析变速箱工作过程得出各挡位变换与各离合器接合与分离以及拨叉所处的高低挡位存在对应的逻辑关系。例如,当变速箱处于正四挡工作时,接合的离合器为正挡离合器、二四挡离合器,拨叉处于高挡位。动力传递路线为:输入法兰一正挡齿轮一正挡联齿轮一一三挡轮一二四挡联齿轮一高挡主动齿轮一高挡齿轮输出。同时,由于在三四挡位时,不能直接换挡到低挡位的一二挡工作,所以选择高挡位时,还要设置一二挡位为不可触发状态。

3.2.2 拆装过程的实时响应

维修拆装作业中受训者的交互输入,是虚拟拆装训练过程的重要组成部分。受训者的交互操作信息通过控制器的操纵传递到虚拟维修训练系统中,系统对每一次的操作都应做出判断与响应。受训者的输入信息是在一定专业知识的指导下,通过受训者的判断传递给系统的。每一次输入事件都是给与系统一个操作命令或者参数输入,这些命令和参数最终转化为系统能够识别的信息传递到作用对象,使对象的属性和状态发生变化。

虚拟维修训练系统加载完维修场景后,等待受训者给系统发出指令以执行维修操作。系统需要监视的输入事件包括光标的移动、按键的点击、键盘的输人等,这些事件的发生可以是随机的,系统应当根据当前需要对输入事件的正误进行判断,决定是否做出响应。判断依据是拆装作业过程描述中受训者当前需要的操作或者输人信息,这类判断依据是根据正确的拆装操作预先定义的,并保存在维修操作序列中,与任务模块同时加载。

3.2.3 拆装训练的仿真

通过使用虚拟仿真平台的相关节点,可以实现零件之间的装配与拆卸功能;根据维修工艺流程以及装配约束关系模型,建立维修操作的过程仿真模型,并在虚拟仿真平台内建立拆装操作序列。

下面以虚拟仿真EON Studio平台为例来详细阐述具体设置过程:

Step1.选定具有连接关系的两零件,如轴与轴承,分别为其添加一个 Frame 节点,为了容易区分,分别命名为轴与轴承连接点和轴承与轴连接点。

Step2.为在虚拟仿真界面中标识其具体位置在两个连接点Frame下添加3DPointA原型。

Step3.打开Simulation运行窗口后通过改变两连接点的WorldPosition 和 WorldOrientation,使坐标轴与零件对齐,并使轴承与轴的连接点重合。

Step4.添加一个Frame到主场景下,命名为连接组,在其下添加ConnectionManager 节点,然后添加Connection 节点到ConnectionManager 节点下并取名为轴承与轴连接。

Step5.分别将轴与轴承关联复制到 Connection节点的 ObjectFrame1 和 ObjectFrame2 扩展文件夹中,然后将轴与轴承的连接点分别关联复制到Connection 节点的ConnectionFramel ConnectionFrame2 中。

Step6.设置Connection 节点的属性,设定连接关系为扣接或刚性连接,并设定连接检测范围,提供自动检测连接功能,根据约束关系设定连接后运动自由度。

通过上面 6步的操作建立了两零件之间的连接属性,复杂零部件之间的连接属性也可以依照上述方法,在部件连接状态下,在存在装配关系的零件之间全部建立上述连接属性。然后依照交互控制技术和碰撞检测技术中的相应方法设置零件的交互操作属性与碰撞属性。接下来是根据规划的逻辑关系,将所有涉及到状态属性监控和关键点信息的节点拖入逻辑视窗,通过它们的出一入事件和路由连线,建立符合实际的虚拟维修操作逻辑关系。最后进行模拟与调整,进行反复的调试后,生成虚拟仿真模块。