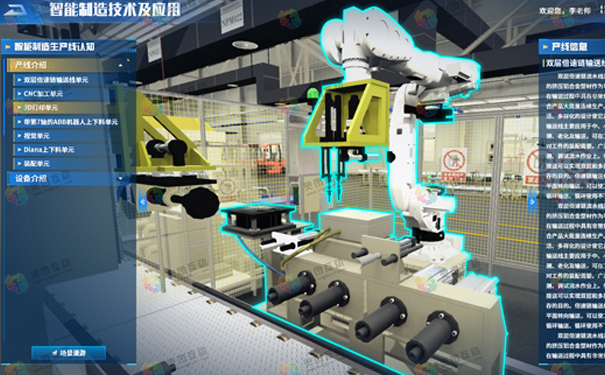

虚拟现实技术是一种利用计算机创建模拟环境和沉浸式体验虚拟世界的仿真技术,支持三维动态展示多源信息且与实体交互联动。智能制造单元是一个自动化系统,对其进行控制和调试是所有自动化系统都需要面临的挑战。将虚拟现实用于智能制造单元,可为决策者对新生产线设计、旧生产线整改、人力资源配置、生产过程仿真、灵活添加新品种到旧生产线等场景优化决策提供全面可行的参考依据。有助于缩短企业的产品研发周期,完善企业的工艺规划,加快新品的上市步伐,为企业发展带来巨大的帮助。

基于虚拟现实技术的智能制造单元的虚拟仿真系统由中央控制台及其智能管理软件、料仓、数控铣加工单元、数控车加工单元、检测工位、传送带、桁梁式机器人、关节式机器人、合格品库、不合格品库等组成,能实现各种棒料型零件自动上料、铣削加工、车削加工、检测、自动判别是否合格、分拣等全自动混流加工功能。

智能制造系统中的建模与仿真具体步骤如下:首先,应用系统化设施布置规划SLP理论对制造单元在车间的布局进行合理设计;然后,对各个工位的机械设备进行数字化建模,导入到智能制造虚拟仿真软件当中,在智能制造虚拟仿真平台中按照设计布局对各工位进行组装,最后完成整个系统加工流程的虚拟仿真并对排产进行优化。

1. 智能制造单元布局设计

车间布局是指将加工设备、工装夹具和货架等各类生产资源,合理地放置到有限的厂房空间内的过程。合理的工厂布局可以提高空间利用率、节省成本、缩短物流路径和提高设备使用效率。

1.1 SLP布局模式

SLP方法的5个基本要素为产品、产量、工艺流程(路线)、辅助部门和时间安排,将这5个要素作为SLP方法的输入。利用成组技术中聚类分析,通过5个要素作出SLP模式概念图。

1.2 布局设计方案

智能制造单元共7个工位,分别为上料工位、下料工位、数控铣工位、数控车工位、传送工位、检测工位、库存工位,主要完成直径为50~80mm的a、b、c3种棒料型工件的车加工和铣加工,工艺流程为:工业机器人上料—数控车加工—铣加工—三坐标测量仪检测成品是否合格—工业机器人送成品入库。传送带上共放9个托盘,以6m/min速度运行,计划每9min下线一个工件。

根据SLP方法收集5个要素的完整信息,完成产品-产量(P-Q)分析、产品-工艺流程(P-R)分析,得到各工位综合相关性。运用成组技术初步设计了两个智能制造单元布局方案———直线形布局方案及环形布局方案,可完成3种工件的混流加工,经比较最终选择环形布局方案。理由如下:1)环形布局可少布置1台关节机器人,节省了企业成本;2)各工位环形布置,机器利用率较高;3)环形布局,可以添加工位,生产柔性较高。

2. 数字化三维建模

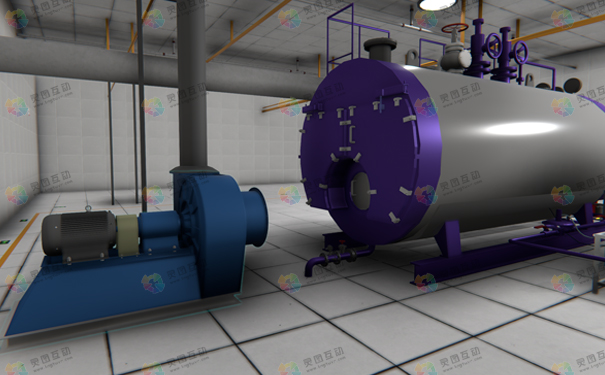

三维模型最大优势在于可以直观呈现三维造型,便于交互式访问,是数字化车间仿真的基础。构建数字化车间,有大量的三维数字模型需要调用和处理,因此应首先建立所有元素(车间、外景、设备、工装、货架等)的数字型库。

采用常见三维建模软件SolidWorks、UG、Pro/E等,以测量数据为基础按1:1比例搭建模型,保证虚拟仿真与现实场景之间的准确映射。建模时将模型保存为STEP通用格式文件,再用Convertor软件将STEP格式模型转化为ive格式文件。对于设备中的细节部分可以进行适当简化,以降低建模难度和对计算机配置的要求。将建好的模型加载到智能制造虚拟仿真软件中,建立虚拟仿真模型库,方便在布局过程中随时调用。本文构建的智能制造单元主要包括上下料工位、数控车工位、数控铣工位、环形传送工位和检测工位等。

2.1 上下料工位

上下料工位由毛坯料仓、关节式机器人、成品库组成。料仓主要提供3种工件的毛坯料,成品库分为合格品库和不合格品库,关节式机器人选用的是专用于搬运小型工件的德国KUKA/KR10R1420工业机器人,具有0.04mm的重复精度,可以完美实现工件的上料、搬运、下料、入库等。

2.2 数控车工位

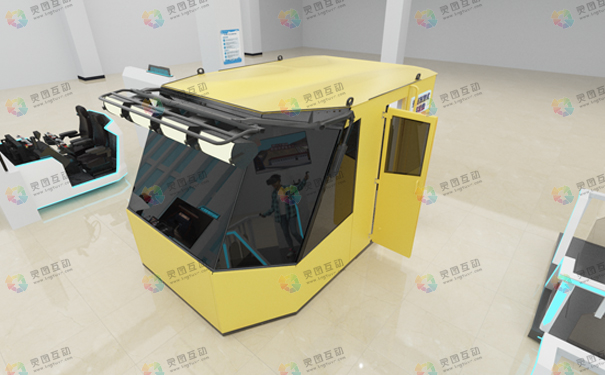

数控车工位由斜床身全功能数控车床、机内自动对刀装置、双轴桁梁式机器人组成。自动对刀装置是自动式BTHA对刀臂,可由数控系统直接控制,使用对刀臂能够快速地确定刀具的尺寸和位置,在线检测刀具磨损情况并在刀具破损或断刀时报警。双轴桁梁式机器人由伺服电机控制,手腕可180°摆动,使工件具有两种姿态,能对两台设备进行联机生产,在机床与传送带之间取、送工件。

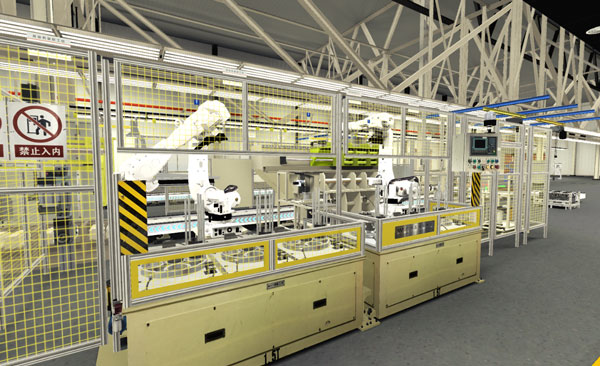

2.3 数控铣工位

数控铣工位由数控加工中心、气动平口钳、双轴桁梁式机器人组成。数控加工中心三轴联动能自动进行各种钻、铣、镗、铰、攻丝等的加工,支持CAD/CAM,气动平口钳仅需很小的力就可以轻松夹紧所需加工工件。

2.4 环形传送工位

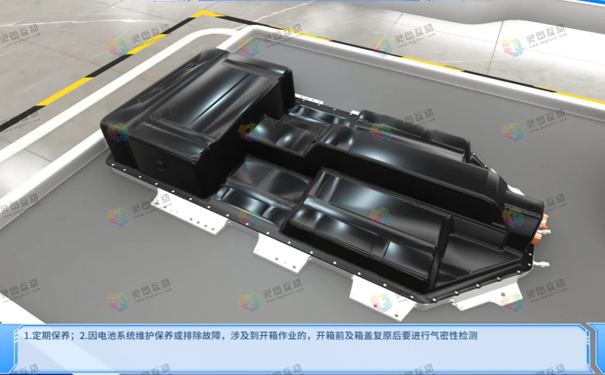

环形传送工位由环形柔性链板输送机、RFID卡组件、托盘、阻挡气缸装置组成。工件放在随行托盘卡槽上,托盘随着环形柔性链板输送机分段连续传送,阻挡气缸装置可以根据PLC(可编程逻辑控制器)信号对托盘阻挡或放行。RFID卡组件分为RFID卡和射频读写器,RFID卡固定在托盘上,当RFID卡随托盘传送时被固定在输送机上的射频读写器识别,射频读写器可以解读或写入RFID卡16个字符串的工件加工信息。

3. 虚拟仿真结果及优化

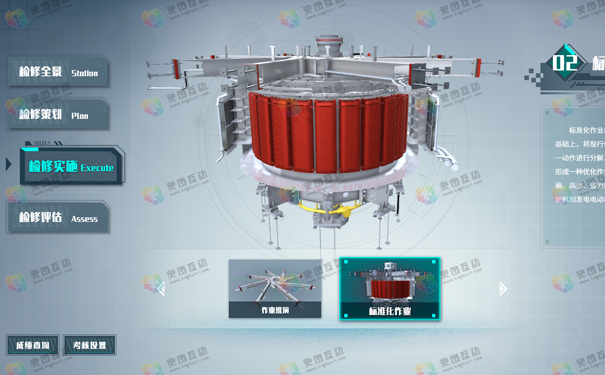

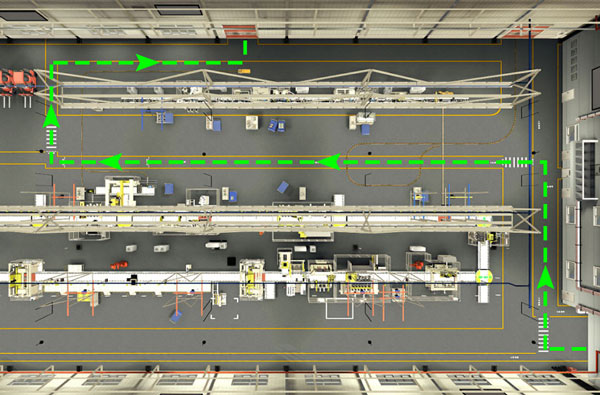

3.1 布局落位

完成智能制造单元布局图设计和数字化三维建模后,便可在智能制造虚拟仿真软件中进行布局落位。将相应的设备名称与三维模型对应起来,按照设备种类、功能等归类划分,建立虚拟仿真资源库,并把设备的相应参数及设备之间的相互关联属性和其他的约束属性与三维模型相互关联,实现属性和模型的匹配。按照环境模型、物料与产品库、生产系统库、工业库划分,得到相应的虚拟资源库。

环境模型包括厂房、绿化区域等,物料与产品库包括零件/毛坯库和产品库,生产系统库包括构建库、设备库、工位库、生产线库,工艺库包括工序库和工艺流程库。

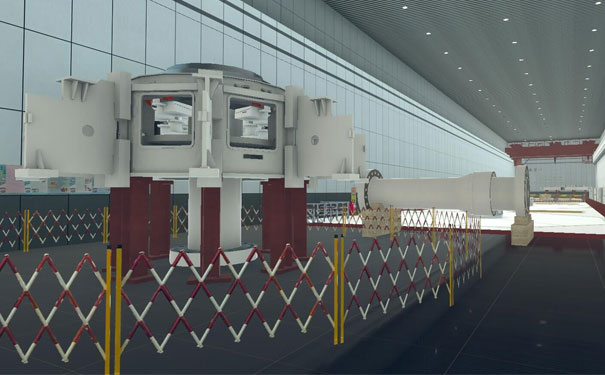

根据设计布局方案,调用资源库中的设备三维模型,按照落位规则将数字模型合理地放置在车间指定位置。从工艺流程、工艺内容等方面出发,在三维虚拟仿真车间中对各个功能区域进行细节性的调整,保证实体设备和车间陈列设施之间不会发生干涉,生产设备之间以及生产设备与传送机构之间的最小间距不能够小于安全间距。

3.2 虚拟仿真分析及优化

以现有3种工件加工工艺为基础,基于智能制造虚拟仿真软件对车间整个制造系统进行虚拟仿真。通过虚拟仿真发现,设计的加工工艺流程基本合理,但是数控车工位存在托盘经常堆积阻塞的问题,影响了整个制造单元预期产量。造成托盘堆积阻塞的主要原因为a、b两种工件车加工工艺时间比铣加工工艺时间长,经常需等待数控车床加工完成后才给阻挡气缸装置发送放行指令。为了提高生产效率,对a、b、c3种工件排产进行优化,将原来a、b、c顺序加工改为b、c、a、c加工顺序,以一周40h工作时间为例,优化前后的生产工件数量进行对比。可发现方案优化后解决了托盘堆积阻塞问题,约9min入库一件成品工件,达到了智能制造单元设计要求。

智能制造系统中的建模与仿真,通过构建多种棒料型零件混合加工的智能制造单元,并对智能制造单元布局方案进行验证和对加工工艺的流程进行虚拟仿真及优化,对智能制造单元实施方案进行直观分析评价,为决策者提供全面可行的参考依据。