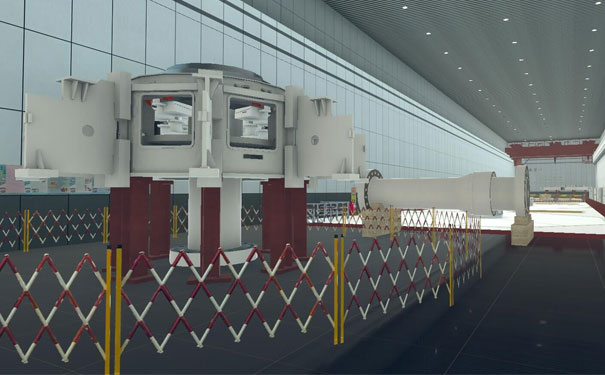

材料成型与控制工程是一门实验性很强的学科,实验教学是培养材料学科高素质人才的重要实践性环节。然而,该专业相当一部分实验项目具有高危、高成本、高消耗等特点,导致实际操作难度比较大,严重制约了实验教学效果,导致学生专业能力与素质的培养不足,已经成为材料成型与控制工程实验教学中的普遍共性问题。

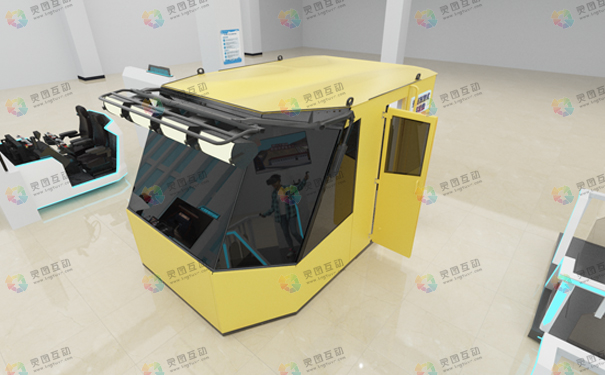

虚拟仿真实验教学平台可以达到接近现场实体实验的效果,并可无限制、无污染、无浪费、安全高效地重复操作,帮助院校节约教学资源,实现绿色实验教学。

虚拟仿真技术在材料成型及控制工程课程实验教学中的应用,以“虚实结合、相互补充、能实不虚”为基本原则,以共享优质实验教学资源为核心,以建设信息化实验教学资源为重点,以实现真实实验不具备或难以完成的教学功能为建设任务,通过开发高水平虚拟仿真实验教学平台,形成以真实实验和虚拟仿真实验有机结合为特征的完整的专业实验教学体系,能够有效克服真实实验环境中的诸多限制,激发学生自主学习的积极性,且有望提升本专业实验教学的深度和广度,拓展实验教学的空间和时间,增强学生的自主学习能力、工程实践能力和创新意识,从而适应国家、社会对本专业人才的高素质复合型要求。本文以塑性成形与模具技术方向为例来阐述虚拟仿真技术在材料成型及控制工程中的应用。

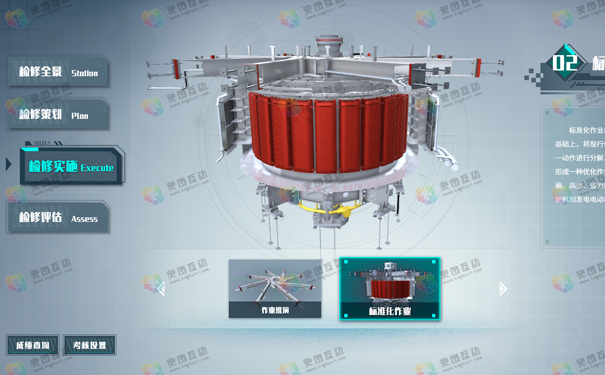

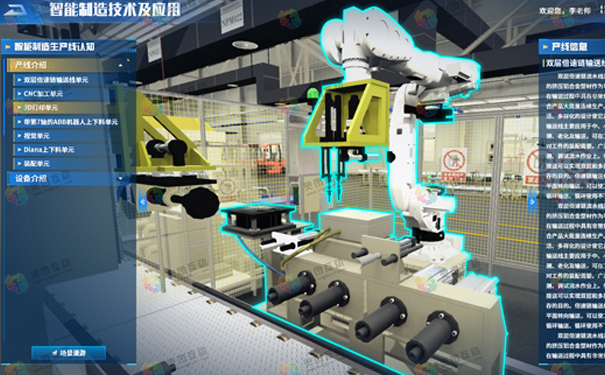

材料成型及控制工程专业塑性成形与模具技术方向的虚拟仿真实验教学平台主要包含模具虚拟装配和模具虚拟制造虚拟仿真实验教学系。虚拟仿真实验教学系统由前台部分和后台部分组成。

前台部分包括实验性质与目的、实验原理、实验仪器与设备、实验材料、实验场景分布、实验操作图片或视频、虚拟交互实验操作、实验考核、实验报告等内容;

后台部分包括教学班级与学生管理、实验项目与内容管理、实验成绩管理、实验报告评阅与管理等内容。

1. 模具虚拟装配实验教学系统

结合专业教学与企业设计开发经验,先后建设了包括单工序模、复合模、级进模和汽车覆盖件模具等多种模具的虚拟装配实验项目。借助该系统,学生能够

应用三维交互技术模拟典型冲压模具的拆卸与安装过程。此外,学生还可以导入自己设计的模具零件三维数模,手动安装与拆卸零件,从而不断丰富虚拟仿真教学资源,实现该虚拟仿真教学系统的持续完善。每个实验项目均按照实验预习、实验学习、实验练习、实验考核流程进行,并最终完成和提交实验报告。

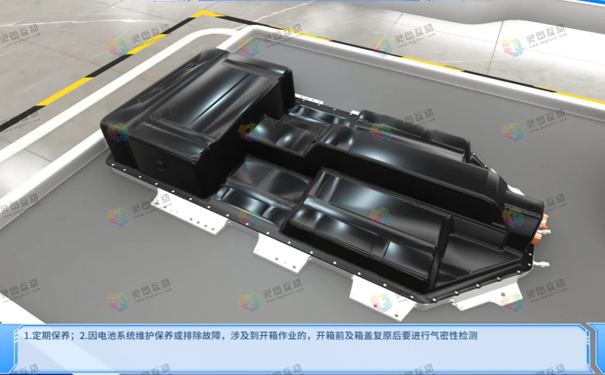

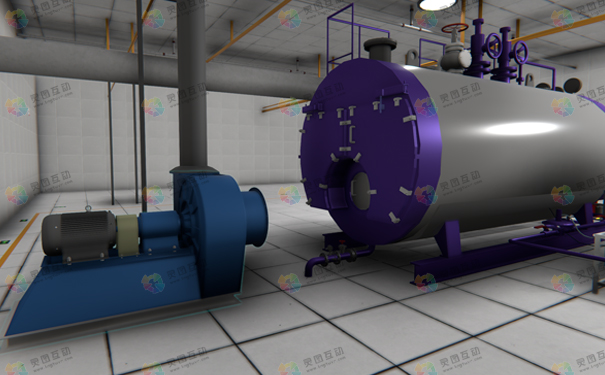

2. 模具虚拟仿真制造实验教学系统

借助模具虚拟仿真制造实验教学系统,教师可以建立三维机加工艺样例,学生可以学习、练习零件的机加工艺过程。模具虚拟仿真制造实验教学系统主要包括工艺项目、特征提取、毛坯设计、工艺设计4个功能模块。

工艺项目主要用来进行零件的导入与属性维护、工艺模型的打开与存储。

特征提取是指分析哪些面是加工面,并对这些加工面进行加工方法的选择设计。在完成加工方法链的设计之后,根据被加工特征的余量进行毛坯模型的形状和尺寸设计;

毛坯类型支持棒料、方料、铸锻件快速创建,另外也支持外部毛坯模型的导入。

工艺设计是安排加工顺序,设计工艺过程,确定各工序工步的详细加工工艺参数。

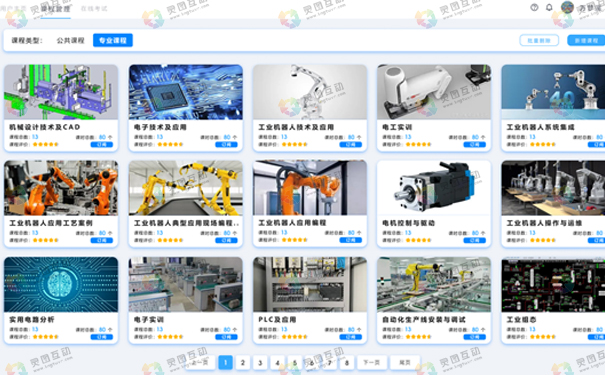

3. 虚拟仿真实验教务管理

材料成型及控制工程虚拟仿真实验教学平台还具备实验教务管理功能,如添加和管理教师、学生信息;通过用户、角色、组三层结构定义和维护组织结构;采用规则授权,可以对不同的组织、角色、用户、数据状态、数据类型等设置不同权限,从而建立完善的权限管理;教师可以查询和批阅每个学生的实验报告,并能够按照学号进行排序及导出实验报告;同时,教师可以按照学号、姓名、成绩分数进行排序,查看所有学生的实验成绩,对成绩进行平均分计算统计,并能够以Excel表格导出成绩等。

材料成型及控制工程虚拟仿真实验教学平台能够很好地弥补现有真实实验的不足,实现真实实验不具备或难以完成的教学功能,使一些之前做不了、做不上、做不好的实验项目能够顺利开设,弥补并提升了真实实验的教学效果,且在一定程度上延伸了课堂理论教学的功能。

虚拟仿真实验教学的开展提供了更多的实验时间和操作机会,对于实验项目内容的理解更加深入,对相关知识点的掌握更为牢固。另外,通过预先开展虚拟仿真实验,再到实验室进行真实实验,学生能够更加清楚自己需要做什么、怎么做、为什么做,遇到问题时能够通过个人思考、小组讨论等方式尝试解决,锻炼了分析问题和解决问题的能力。显然,实行虚拟仿真实验与真实实验相结合的实验教学模式,能够有效克服真实实验教学中的诸多局限,更能激发学生学习相关知识的兴趣,实验过程效率高,教学效果极为显著。