1. 水泥生产现状与痛点

水泥产品的烧结过程对产品质量、能耗及废气排放影响重大,但是由于涉及物料流动、燃烧反应、传热传质等复杂耦合过程,具有多变量、强耦合、非线性、大惯性、大时滞等特点,导致企业难以获取回转窑温度、窑尾NOx含量等关键参数的完备信息,无法精准、稳定、最优地调整核心被控参数。因此,烧结过程的优化操控一直是个难题。

在传统的水泥生产过程中,日常生产调控主要依靠人工,中控操作员需要同时观察多达上百个工艺参数的动态变化,针对关键参数的波动,不仅要在数秒内迅速做出判断,还得通过计算机给出正确的调节指令,这项工作对中控操作员的技能、体力和精力都是巨大的考验。

同时,不同班次不同操作员的操作水平和操作思路存在很多不同,这些人为因素限制了水泥生产线稳定、长周期、满负荷和最优化的运行,最终导致能耗偏高、质量波动和控制参数调整波动大等现实问题。

2. 水泥厂回转窑炉w88win中文手机版解决方案

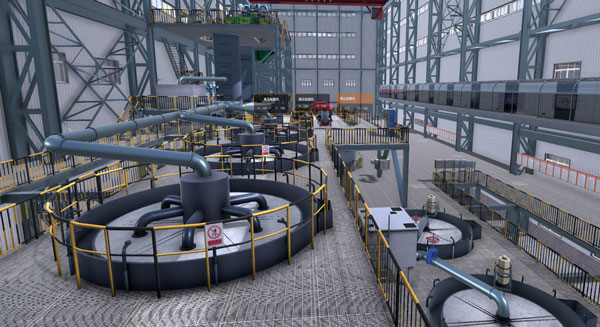

水泥厂回转窑炉w88win中文手机版解决方案利用w88win中文手机版技术,构建与真实工作场景1:1精准映射的w88win中文手机版体,在虚拟空间中可进行回转窑温度场仿真,产品质量实时分析、生产过程管控等。通过不断优化整个回转窑生产过程中的关键工艺参数和配比,进行调节,实现最优化的一个控制平衡点。

2.1 回转窑温度场仿真

水泥厂回转窑炉w88win中文手机版解决方案选择现场可测变量和窑内位置参数作为模型输入利用计算流体力学技术建立机理有限元模型模拟窑内燃烧过程,计算出在不同二次风温、窑头喂煤量、内外风因素作用下的窑内温度场。然后,利用机理数值模拟得到的数据训练深度学习模型,由此得到窑内温度的仿真模型。该模型可通过现场可测数据实时构建窑内温度场的w88win中文手机版体系。

2.2 产品质量实时分析

针对水泥烧成过程,水泥厂回转窑炉w88win中文手机版解决方案根据既定的系统输入条件训练深度学习模型,实现对关键指标的预测。具体的工作内容包括:

首先经过数据预处理、异常数据处理和数据的标准化后,根据生产模式的不同提取有显著差异的特征作为模型的训练数据;之后采用相关性分析、主成分降维等非监督降维方法,选择具有代表性的输入变量数据,降低计算过程对硬件资源的需求;最后采用深度学习、多元回归等拟合算法的融合应用,输出关键指标预测结果。同时设置在线模型校验功能,根据实测数据,系统自动对模型输出结果的准确性进行评价,当发现模型失配时,自动进行重新训练和校正。

w88win中文手机版系统的产品质量分析模型可实现关键质量指标的实时预测,为自动控制层面各类操作变量的动作与卡边操作的实现提供了重要依据。

2.3生产过程管控

水泥厂回转窑炉w88win中文手机版解决方案运用智能化三维建模技术(倾斜摄影、激光测距、正向建模等)和开放的数据集成技术构建工程级精度的水泥厂生产线三维模型,集成工厂设计、设备、生产质量、安全、环保等多源异构数据,以基础设备数字化、生产过程可视化、生产管理集中化为基础,建立统一的w88win中文手机版工厂管理平台,使生产管理业务更加的直观、准确、真实、智能和协同,实现工厂生产管理和决策支持的可视、可控和可管。

水泥厂回转窑炉w88win中文手机版解决方案有效提升产线自控率及平稳率、实现产品质量卡边操作、降低能源消耗及碳排放、延长设备检修周期等维度,为用户带来了直观、可观可量化的经济效益回报。