1.数字化工厂概念

数字化工厂(DF)以产品全生命周期的相关数据为基础,在计算机虚拟环境中,对整个生产过程进行仿真、评估和优化,并进一步扩展到整个产品生命周期的新型生产组织方式。

数字化工厂(DF)是现代数字制造技术与计算机仿真技术相结合的产物,同时具有其鲜明的特征。它的出现给基础制造业注入了新的活力,主要作为沟通产品设计和产品制造之间的桥梁。

数字化工厂(DF)是由数字化模型、方法和工具构成的综合网络,包含仿真和3D/虚拟现实可视化,通过连续的没有中断的数据管理集成在一起。

2.数字化工厂的十大特征

数字化工厂是以产品全生命周期的相关数据为基础,在计算机虚拟环境中,对整个生产过程进行仿真、评估和优化,并进一步扩展到整个产品生命周期的新型生产组织方式。其具有以下几个特征:

2.1 动态性

数字化工厂以客户为中心,围绕产品和服务运作。产品和服务代表了市场机遇。数字化工厂始终处于动态变化之中。其一,市场机遇是动态变化的;其二,参与数字化工厂的成员也是动态变化的;其三,数字化工厂的信息系统也是动态变化的。

2.2 集成性

数字化工厂由不同成员根据市场机遇和需求将不同组织、人、管理、技术等资源在不同层面进行有时效性的优势组合,这种组合映射到信息系统,就是各成员的信息子系统、信息资源的集成。

2.3 合约性

数字化工厂虽然有核心企业,但是成员间是平等合作的伙伴关系,各自根据市场机遇,加入数字化工厂组织,发挥自己的优势及特长。根据协议承担责任和分享利益。

2.4 互补性

组成的实体具备优势,也都存在缺陷和不足。数字化工厂使企业只负担部分责任,使各自的技能、管理、知识和信息优势得以加强,达到整体竞争优势。

2.5 趋利性

能否捕捉到市场机遇并盈利具有一定的风险。数字化工厂扩大了组成成员捕捉市场机遇的能力和优势,减少了单个企业风险成本,增强捕捉市场机遇和创新能力。

2.6 可信任性

参加数字化工厂的各方要充分了解和相互信任。因此,成员必须注重与其它相关企业保持长期良好的合作关系,以便随时根据市场机遇选择合作伙伴。多目的性除了趋利性以外,数字化工厂成员有各自的目的。

2.7 分布性

数字化工厂成员具有分布性的特点。这种分布性既有地理位置的分布性,也有信息、知识的分布性。数字化工厂的信息系统必定跨越地理空间,支持分布式信息存储、处理和利用。

2.8 相对稳定性

数字化工厂具有较长的生命周期,尽管其具有动态性特点,但也有相对稳定性特征。首先,参与数字化工厂的成员在长期合作中已经形成了相互了解、相互信任的关系,因此比较容易保持稳定性;其次,虽然不时有成员加入和撤出,但是对于数字化工厂整体而言,只是局部变化,数字化工厂整体仍然保持相对稳定。

2.9 协作性

协作是数字化工厂的重要特征,这种协作既存在于数字化工厂各成员内部,也存在于成员与成员之间。工作组协同工作是数字化工厂的主要工作方式。这种特性反映在数字化工厂的信息系统上,就是信息系统必须支持团队协作。

2.10 自治性

数字化工厂由多种成员组成,组成成员具有相对的独立性,他们可以从自身的利益和目的出发,决定是否参加某个或某些数字化工厂,拥有决策权、资产处置权、人事任免权等各种权利,数字化工厂的其他成员无权对其进行干涉,因此数字化工厂的每个成员具有自治性。

3.“数字化工厂”解决方案在汽车制造领域的应用

3.1 白车身解决方案

这是一个可以在网络环境下运行的解决方案,实现白车身生产线、装配单元和工艺过程的设计、规划、方案验证及详细的设计和仿真、优化,并保证信息及时更新、交流和共享。

该解决方案在制造过程的整个生命周期内支持汽车OEM的生产线设计和厂房布局,以电子化工艺过程表(eBOP)的格式定义制造过程并把他们存储在统一的制造服务器e-Manufacturing Server(eMS)上,这就可以在整个制造链上方便地读写、交换和协同地交互式操作;BIW Solution提供了完整的白车身制造工程的规划、设计、管理、项目跟踪的团队协同制造环境;该方案主要解决白车身焊接生产线的工艺规划、焊接管理、焊接仿真和装焊线的布局,同时应用物流模块对整个生产线进行物流分析和优化。

完整的工厂规划及生产线2D/3D布局图能使时间节省约40%,实施该方案后,显著提高了工艺规划效率和质量;在综合的焊接管理方面,减少焊接信息查询的时间75%,减少丢失焊点80%;并行工程的应用减少项目规划的工作量约30%;并增强了主机厂与生产线供应商的协作等。

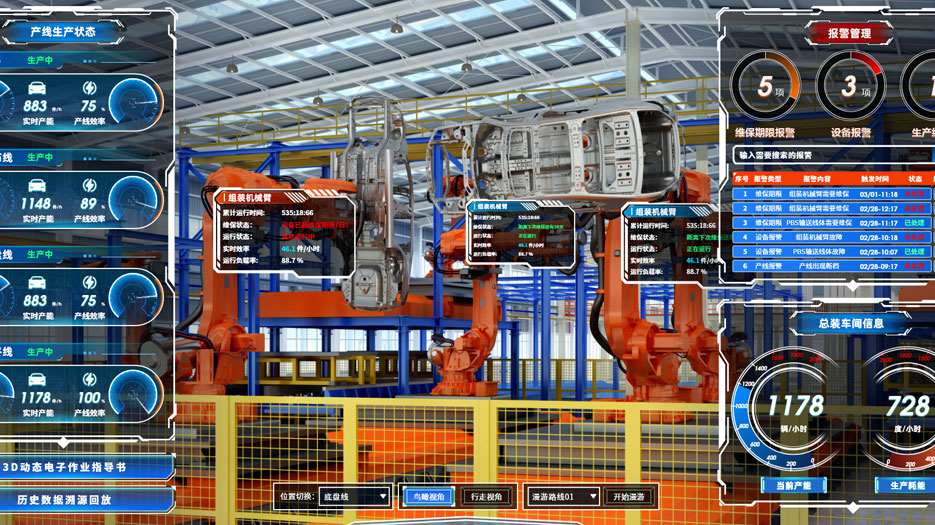

3.2 总装解决方案

总装解决方案主要解决总装生产线的工艺规划,多车型混线生产管理,复杂的物流仿真优化,根据定单的排产计划和总装线的布局等,支持用户完成从生产装配过程分析到具体装配站点的三维可视化设计;提供对于复杂操作的三维仿真分析;提供了完整的总装制造工程的规划、设计、管理及项目跟踪的团队协同制造环境;人机工程可以用于人工装配操作的仿真来对操作场地和装配循环时间进行优化等;还具有用于混产规划过程仿真、分析生产线的性能,包括产量、物流、生产线平衡、瓶颈和缓冲区大小等。

总装解决方案在规划过程中考虑了多种方案的优选,减少了用于验证装配可行性的模型数量;对复杂装配干涉问题的仿真能早期预测和消除工程风险;可用于多车型同线混装的工艺方案设计和排产计划的制定。

推荐:w88win手机版登录汽车总装车间w88win中文手机版解决方案

3.3 发动机解决方案

该解决方案提供发动机机加工生产线和装配线的设计、优化以及质量管理的全面的制造过程解决方案。它提供了一套强大的应用程序,对发动机和传动系统加工生产线进行分析、规划和仿真。该解决方案可以自动识别零件的工艺特征、设计加工工序、自动选择最佳的加工参数和刀具和生成NC刀具路径乃至NC程序,并为生产线上的工位分配优化的工序。发动机解决方案流程。

该解决方案在设计阶段就可通过3D浏览进行更好的信息沟通;可进行早期的设计错误检查 (冲突分析);可方便地进行运动学优化;可同步地进行工艺设计;减少冲压生产线的建立与调整时间并优化工作循环时间。

3.4 物流解决方案

物流解决方案主要针对复杂制造体系进行建模仿真(如车身线,总装线,喷漆线、发动机线等),包括:对生产线的制造能力进行评估;分析和优化生产线的缓冲区尺寸;找出瓶颈点并进行优化;制定最佳的物流控制策略;定义精确的制造系统参数等。

其中的生产线物流规划、方案验证包括:物流布局规划和仿真验证;生产线缓存区的位置设定和最佳储存量控制;物流路径的规划与仿真优化;输送链系统的布局,控制方案,运行策略;生产次序的优化;物流路径的流量和瓶颈分析。运输物流规划、方案验证包括:物流运输道路路径规划;道路负载瓶颈流量分析; 运输车辆合理承载量计算;集货方式和物料运输器具规划设计; 运输计划(时间,车次,道路,器具)。仓储物流规划、方案验证包括:存储区布局和尺寸设计;进货/出货结构指令设计;物流稳定性分析 ;优化物流控制策略;优化集货合货物分配模型;优化快速货流运转机制;运输设备系统方案规划、仿真优化。