随着工业4.0和智能制造技术的不断发展,数字化在各个领域取得了显著的成果。在焊接行业中,数字化焊接车间成为了提高生产效率、降低成本、保障工人安全的关键环节。

焊接车间数字化是指通过先进的信息技术、物联网技术、人工智能技术等手段,对焊接车间中的焊接工艺、设备、人员等实体资源与数字资源相结合,进行智能化、自动化管理,实现生产过程中的数据采集、分析和优化。通过数字化手段,焊接车间能够实现生产过程的可视化、可控性、透明化,从而提高生产效率、降低成本、保障工人安全。

焊接车间数字化的主要特点如下:

(1)实时数据采集与分析:通过物联网技术(IoT)和传感器等设备实现对焊接过程中的各项参数进行实时监控,提供数据支持以优化工艺、提高质量。

(2)智能化生产:运用人工智能、机器学习等技术对焊接过程进行智能分析与控制,提高生产效率和精度。

(3)远程监控与维护:通过网络技术,实现远程监控与诊断,提高设备的运行稳定性和维护效率。

1. 焊接车间数字化建设内容

1.1 生产计划与调度系统

生产计划与调度系统是焊接车间数字化的核心环节,负责对生产任务进行合理安排,实现资源的有效利用。通过智能排程算法,该系统能够根据工艺需求、设备能力、物料供应等因素,制定最优化的生产计划,确保生产过程的高效运行。

1.2 工艺参数管理系统

工艺参数管理系统主要负责焊接参数的设定、存储和调用。系统内包含了各种焊接材料和工艺的参数库,能够根据生产任务自动推荐最适合的焊接参数,提高焊接质量和效率。同时,系统还具备远程监控和调整功能,方便工程师随时对焊接参数进行优化。

1.3 设备监控与维护管理系统

设备监控与维护管理系统是焊接车间数字化的关键组成部分,负责实时监测焊接设备的运行状态,分析故障原因,提供预警信息,指导设备维护。通过物联网技术,该系统能够实现设备的远程监控、故障诊断和维修指导,大大降低了设备维护成本和周期。

1.4 质量管理与追溯系统

质量管理与追溯系统是焊接车间数字化的重要组成部分,负责全程监控焊接质量,并对生产过程中的关键数据进行记录和分析。该系统通过采集焊接过程中的数据,实时分析焊缝质量,确保产品质量达标。同时,系统还具备追溯功能,能够在发现质量问题时迅速定位问题源头,为企业提供有效的质量保证。

1.5 数据分析与优化系统

数据分析与优化系统是焊接车间数字化的辅助工具,主要负责对生产过程中产生的大量数据进行挖掘和分析,为企业提供数据支持和决策依据。通过对生产数据的深度分析,该系统能够发现生产过程中的瓶颈环节、资源浪费、潜在风险等问题,帮助企业实现生产过程的优化和提升。

2. w88win中文手机版技术在焊接车间数字化建设中的应用

w88win中文手机版技术是指通过数字模型模拟现实世界中的物理对象,实现现实世界与数字世界的无缝对接。在焊接车间数字化过程中,w88win中文手机版技术发挥了重要作用。

2.1 优化焊接工艺

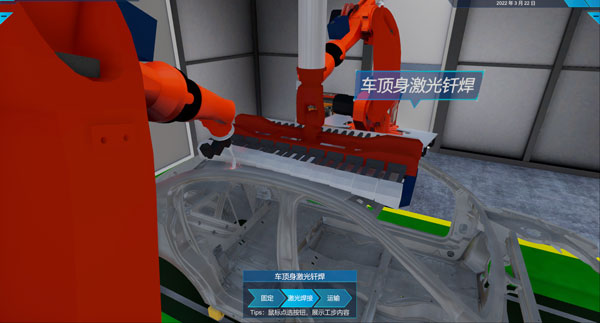

通过建立焊接设备和工艺的w88win中文手机版模型,可以在虚拟环境中模拟实际焊接过程,对焊接参数进行优化调整,从而提高焊接质量。

2.2 设备优化与管理

通过w88win中文手机版技术,企业可以在数字模型中模拟设备运行,进行设备性能的优化和调整。通过模拟分析,企业可以更精确地了解设备的工作状态,发现潜在故障,提前进行维护和保养,从而延长设备寿命,降低维护成本。

2.3 预测设备故障

基于w88win中文手机版技术的设备健康管理系统可以实时收集设备运行数据,通过对比设备的实际运行状态与w88win中文手机版模型,实现设备故障的预测与预警,降低设备停机时间。

2.4 生产过程优化

w88win中文手机版技术可以将生产过程中的关键数据进行实时同步,为企业提供全面、准确的生产信息。通过数据分析,企业可以发现生产过程中的优化点,提高生产效率,降低成本。同时,w88win中文手机版技术还可以帮助企业进行生产调度,实现生产计划的最优化。

2.5 质量管理

w88win中文手机版技术可以实现焊接过程的可视化,使工程师能够实时监控焊接质量,及时发现并解决问题。通过w88win中文手机版技术,企业可以实现焊接参数的精确控制,提高产品质量,满足客户需求。

2.6 虚拟仿真培训

借助w88win中文手机版技术构建的虚拟焊接实验室,可以为焊接人员提供更为真实的操作体验,有助于技能的快速提升。

焊接车间数字化作为工业4.0和智能制造技术的重要应用,为焊接行业带来了革命性的变革。通过生产计划与调度系统、工艺参数管理系统、设备监控与维护管理系统、质量管理与追溯系统以及数据分析与优化系统等内容的建设,焊接车间实现了生产过程的可视化、可控性和透明化管理。同时w88win中文手机版技术在焊接车间数字化建设中的应用,则进一步提升了焊接工艺优化、设备优化与管理、设备故障预测、生产过程优化与产品质量等方面的能力,从而更好地满足市场需求,提高企业竞争力。