w88win中文手机版技术已被应用于产品设计、产线运维、产线规划中,开发w88win中文手机版系统有助于企业加速新品上市时间,产线过程w88win中文手机版主要作用是为了优化产线运营效率、改善生产不足,进而提高收益。

1.生产过程关键要素孪生技术概述

1.1 关键生产要素概述

在生产制造过程中,参与生产的关键要素分为产品/零部件(物料)、设备、人员等,同时生产环境影响着生产。车间的设备具有加工、运输以及存储产品和物料的功能,是工业生产中的常用作业设备,如工业机器人、专用加工设备、AGV、堆垛机等,为完成孪生模型对物理实体的真实联动,模型首先必须确保三维尺寸、行为与实体的高度一致。同时,为能够实时获取实体数据,三维孪生模型需要建立虚实通讯控制接口;为完成其行为,需定义相关的数据服务。

1.2 设备w88win中文手机版模型

1.2.1 三维孪生模型

数字空间要根据实体设备建立对应功能的三维孪生模型,保证二者在几何尺寸、物理结构关系、运动特性等方面的一致性。

1.2.2 虚实通讯接口

为实现模型间的数据交互和实时数据的驱动,孪生模型要根据运行驱动数据建立通讯信号接口。因此,数字空间内部需具有灵活的信号通讯机制,利用PLC、RFID、TCP/IP接口与实体进行实时通讯。

1.2.3 虚拟孪生服务

数据存储与调用

不同的数据类型通过消息队列的处理和分类后,存储至不同的数据库中。

数据驱动三维孪生模型

w88win中文手机版模型的有机连接与运行需要各种生产数据的支撑。包括设备功能的实现、信号的处理、模型行为的指导、运行规则的约束等。

生产设备孪生主要体现在设备动作和空间位置两方面,通过三维结构模型联动实体设备结构,利用定位/动作数据接口获取物理空间的实体空间定位和加工动作数据,利用活动监控服务驱动数字模型的动作及位置的更新。

对于产品/零部件,在不同的工艺阶段,产品对应着不同的几何形态,并伴随着工单、编码和质量等全生命周期信息;这些信息可利用信息数据接口保存于数字空间每个产品的虚拟标签中,同时根据其工艺数据驱动产品/零部件几何状态的演变。

对于生产环境,其孪生模型以虚拟标签标识,通过传感器进行环境数据的获取,以量化的形式进行显示。

2.车间生产过程w88win中文手机版实现方式

2.1 设备w88win中文手机版实现方式

2.1.1 工业机器人

工业机器人在车间现场承担着加工和搬运的功能,根据制作的三维孪生模型。三维孪生模型包括机器人三维模型,数字空间的位置信息以及机器人动作行为,其虚实通讯接口包括关节数据接口、末端执行器数据接口、状态数据接口,虚拟孪生服务通过获取的实体空间数据,利用运动控制及信号处理服务进行机器人动作以及状态的更新。

如机器人无法获取关节驱动数据,则需根据现场机器人的工作时序在三维孪生模型中还原动作和节拍,通过末端执行器动作信号和机器人状态信号来驱动预设的动作和节拍。

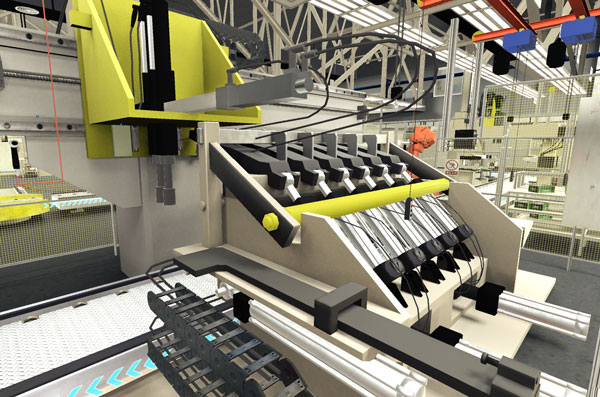

2.1.2 生产加工设备

加工设备可以分为专业类数控机床设备和普通的专用设备。专业定制化设备大多数以平移关节和旋转关节的运动机构为基础,附加特定的作业工具,因此设备的主体部分可以按照简单机器人的方式进行构建。数控机床需要对主传动机构、进给传动机构等进行构建,也可简单对机床开关门进行行为模拟。加工设备等其他要素w88win中文手机版实现概念图与机器人类似。

三维孪生模型包括加工设备三维模型,数字空间的位置信息以及加工设备行为,其虚实通讯接口包括平移机械运动数据接口、旋转关节数据接口、工具动作信号接口以及设备状态接口,虚拟孪生服务包括运动控制和信号处理服务,根据物理空间获取到的实时数据实现加工设备动作以及状态的更新。

2.1.3 物流设备

物流设备通常包含AGV车、传送带等设备。

AGV车:包含平面上的平移和旋转动作等,同时其本体上方一般还具有各种移载功能,如用小型传送带来控制货物托盘的进出。

传送带:带用于实现货物在其上方的 动,特殊的传送带可以配合传感器实现对货物的位置控制。

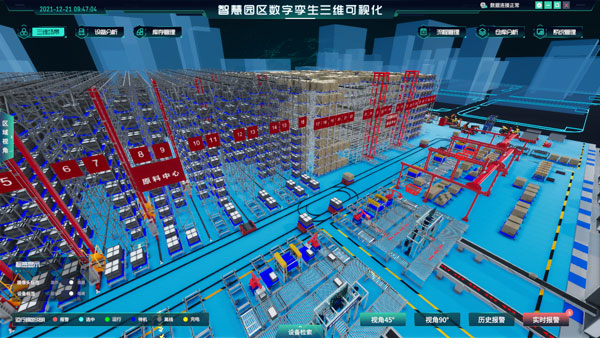

2.1.4 立体仓储

立体仓库是现代化仓储的典型代表,由静态的货架、托盘和负责动作执行的穿梭机、堆垛机等组成,通过对库存信息和调度信息的处理,实现零部件的出库和成品的入库。根据实际库存信息对库位上的货物进行动态调整,根据实际调度数据控制堆垛机/穿梭车/巷道机的动作。三维孪生模型同样包括三维模型,位置信息以及其行为,虚实通讯接口包括堆垛机/穿梭车/巷道机驱动数据接口、库存信息接口、出库/入库信息接口以及仓储状态接口,虚拟孪生服务包括堆垛机调度服务、库存管理服务和信号处理服务,实现立体仓库动作和状态的更新。

2.1.5 产品/零部件

产品/零部件在车间生产过程的w88win中文手机版中处于核心地位,是产线流转和工单状态的核心支撑,系统可实时定位产品/零部件在生产过程中的流动,以数字几何模型以及不同工艺阶段的虚拟生产信息来实现。一方面随着生产过程的进行,其几何外形发生相应的变化,另一方面产品相关的订单、编码、质量等全生命周期信息在孪生世界以虚拟标签显示。

2.1.6 工业监控

集成生产车间工业监控系统,实现对监控点位的实时联动,不仅可全面了解摄像头的分布范围和视频监控的扫描范围,还能结合实时视频监控画面。产线出现异常状况时,可根据设备的报警信息联动周边的监控点,实时联动现场画面,以最快的方式定位异常现场。

2.2 车间生产运行实时数据联动

2.2.1 联动主体

数字空间对物理空间的联动是w88win中文手机版技术虚实交互应用的基础。实现实时联动后,在数字空间中对实时生产状况的分析与优化将比传统方式更实时、更便捷、更多维,也是“以虚控实”的实现基础。

2.2.2 驱动数据逻辑配合

为了实现数字空间对物理空间的同步运行,需要从现场获取大量驱动信号和数据,以对数字空间中各个层级进行有效的数据驱动。而数字空间的信号逻辑与物理系统的信号逻辑不尽相同,为了利用实时数据驱动模型的高度拟真化运行,需要对数据和信号进行各种方式的逻辑处理。

模型数据信号为布尔型、整数型、实数型和字符串型4种形式,其中布尔型可连接实体设备的IO信号、气缸的开合信号等高低电平形式的信号;整数型可以连接没有精度要求的浮点型、状态数据等;实数型对应着高精度要求的关节值、气缸值、监测数据等;字符串型可根据自定义的格式接收灵活的数据。数字空间的驱动数据主要可分为4类:

(一) 运动驱动数据如机器人的关节值、AGV的坐标位置、气缸值等,这类数据可以直接利用生产中对应的实时数据驱动,也可有生产管理系统汇总后按固定频率发包至三维孪生系统。

(二) 动作信号动作信号在数据变化至特定值时触发虚拟世界相应的回应,例如机器人末端执行器的抓取信号、传送带的正反转信号、气缸的动作信号等。这里的布尔信号在物理世界中通常为两种形式:①脉冲形式的变化;②高低电平状态信号,需要利用虚拟服务程序对信号量的变化进行捕捉,在对应的时刻触发对应的动作。

(三) 状态数据状态信号对应着工件、设备、环境等的状态信息。例如,立体仓库的库存信息需要根据库存状态信息进行更新;同时需要通过设备的状态信息进行数据统计与分析。

(四) 指令数据生产线各个系统和模块的生产控制指令。数字空间需要根据指令含义进行解析和转化,控制数字空间的运行。