现阶段智能制造各业务系统数据分散在不同信息化系统中,数据相对独立,系统之间数据缺乏关联和有效整合利用,不能实时了解生产现场中在制品、人员、设备、物料等制造资源和加工任务状态的动态变化。且传统的数据化软件,在兼容性、智能化上仍有不足,无法满足对数字化转型的后续需求,急需强大的智能化平台来构建自己的转型之路。而w88win中文手机版技术在智能制造中的应用,能够更具体的为产品的全生命周期提供服务,加速制造业数智化转型。

智能制造w88win中文手机版应用场景主要覆盖产品的运行监控和智能运维、工厂运行状态的实时模拟和远程监控、生产线虚拟调试、机电软一体化复杂产品研发、数字营销等业务领域。

1. 基于w88win中文手机版的产品运行监控和智能运维

对于能够实现智能互联的复杂产品,尤其是高端智能装备。在装备运行过程中,将实时采集的传感器数据传递到其w88win中文手机版模型进行仿真分析,对装备的健康状态和故障征兆进行诊断,并进行故障预测。如果产品运行的工况发生改变,对于拟采取的调整措施,可以先对其w88win中文手机版模型在仿真云平台上进行虚拟验证,如果没有问题,再对实际产品的运行参数进行调整。

在复杂装备的运维方面,可以通过 AR 技术,基于产品的w88win中文手机版模型生成产品操作、装配或拆卸的三维动画。在实物环境下,透过各种穿戴设备或移动终端进行示教。

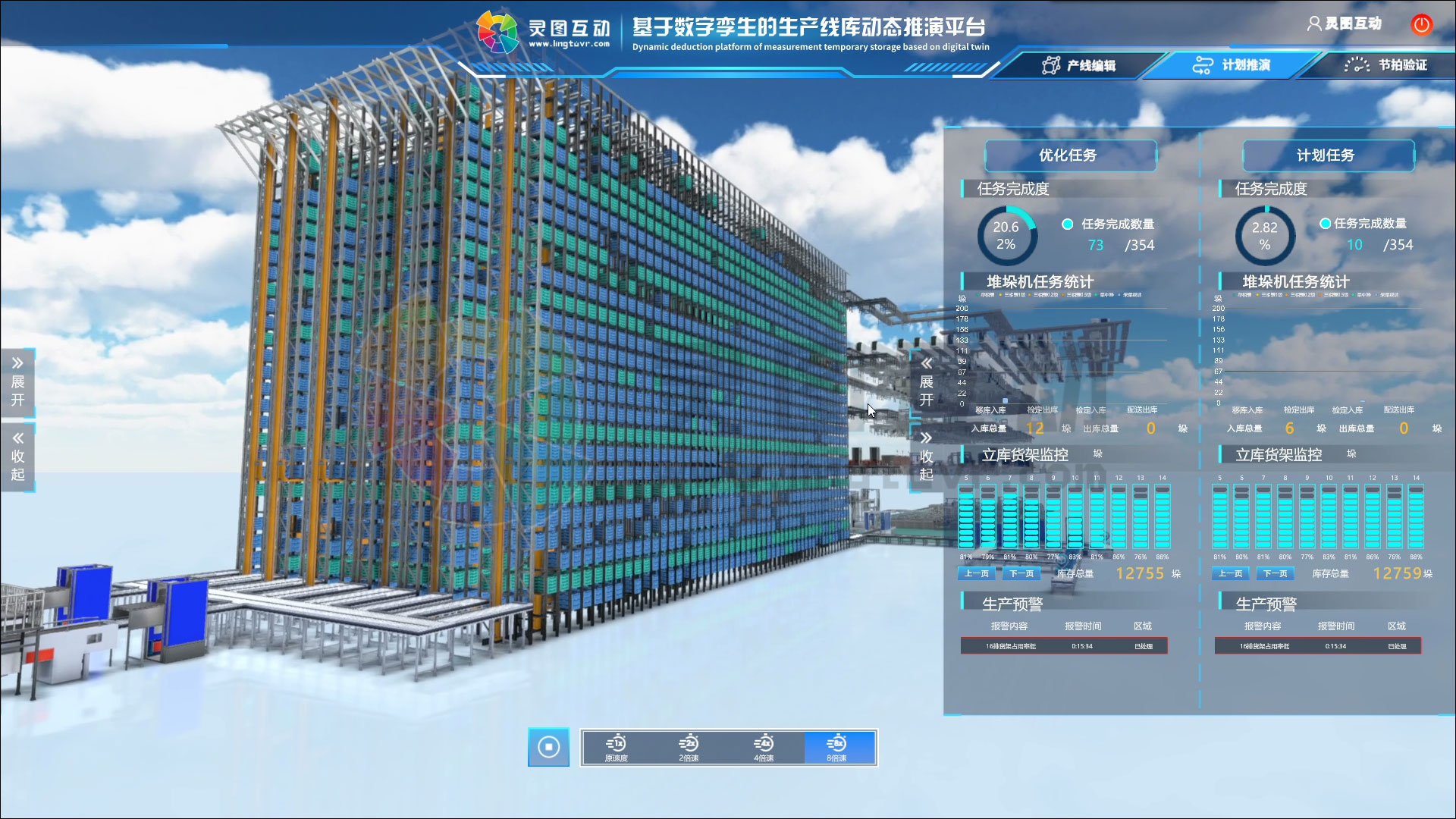

2. 基于w88win中文手机版的工厂运行状态的实时模拟和远程监控

对于正在运行的工厂,通过其w88win中文手机版模型可以实现工厂运行的可视化。包括生产设备目前的状态,在加工什么订单,设备和产线的OEE、产量、质量与能耗等,还可以定位每一台物流装备的位置和状态。对于出现故障的设备,可以显示出具体的故障类型。

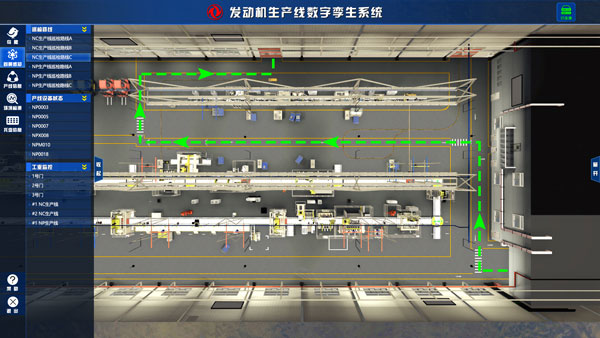

3. 基于w88win中文手机版的生产线虚拟调试

虚拟调试技术在数字化环境中建立生产线的三维布局,包括工业机器人、自动化设备、PLC 和传感器等设备。在现场调试之前,可以直接在虚拟环境下,对生产线的w88win中文手机版模型进行机械运动、工艺仿真和电气调试,让设备在未安装之前已经完成调试。

应用虚拟调试技术,在虚拟调试阶段,将控制设备连接到虚拟站/线;完成虚拟调试后,控制设备可以快速切换到实际生产线;可随时切换到虚拟环境,分析、修正和验证正在运行的生产线上的问题,避免长时间且昂贵的生产停顿。

虚拟调试技术对企业的价值体现在:早期验证优化研发+工艺+制造的可行性,减少物理样机投入成本;减少去用户现场做机器人调试时间和出错率,节约出差成本;虚实融合后为整个工厂的w88win中文手机版打好基础,工厂建成之后可以与 SCADA 系统融合,打造基于三维模型的可视化监控系统,实现工厂的w88win中文手机版。

4. 基于w88win中文手机版的机电软一体化复杂产品研发

对于高度复杂的机电软一体化产品,可以在研发阶段构建产品的w88win中文手机版模型,并通过工程仿真技术的应用加速产品的研发,帮助企业以更少的成本和更快的速度将创新技术推向市场。运用w88win中文手机版技术,能够综合利用结构、热学、电磁、流体和控制等仿真软件进行单物理场仿真和多场耦合仿真,对产品进行设计优化、确认和验证,还可以构建精确的综合仿真模型来分析实际产品的性能,实现持续创新。通过结合创成设计技术、增材制造技术、半实物仿真技术,可以显著缩短产品上市周期。

5. 基于w88win中文手机版的数字营销

对于尚未上市的新产品,通过发布其概念阶段的w88win中文手机版模型,让消费者选择更喜欢的设计方案,然后再进行详细设计和制造,这样有助于企业提升销售业绩。同时,通过构建基于w88win中文手机版模型的在线配置器,可以帮助企业实现产品的在线选配,实现大批量定制。

智能制造w88win中文手机版平台强化了MES、LIMS、SCADA、设备等软硬件的集成,建立设备与系统的双向数据传递和控制,通过实体车间与虚拟车间的双向真实映射与实时交互实现实体车间、虚拟车间的数据的集成和融合。

在数据模型的驱动下,实现车间生产要素管理、生产活动计划、生产过程控制等在实体车间、虚拟车间的镜像运行,从而在满足特定目标和约束的前提下达到车间生产和管控最优的一种生产运行模式。

通过项目对生产车间的所有设备产量、消耗等数据进行综合排名,给管理人员提供有效的数据来分析设备,从而提高综合管理水平。通过多系统信息流实现工厂信息全集成,时刻感知工厂运行状况,进行智能化的决策和调整,提升效率和质量,降低成本。